1.Control de calidad de losa de aluminio

Todas las máquinas de fundición adoptan la última generación de tecnología de fundición de eje vertical semi-continua de bajo líquido de WAGSTAFF. Está equipado con agitación electromagnética de ABB, medición de hidrógeno en línea y sistema de medición de escoria en línea. El tratamiento en línea de la fusión de aluminio adopta el sistema de desgasificación en línea francés NOVELIS, el sistema de filtración de lecho profundo, el filtro de placas y el filtro tubular de Mitsui Metal japonés, la eficiencia de desgasificación alcanza 0,12 ml/100 g-AL, y la eficiencia de filtración alcanza el 98% o más (impurezas inferiores a 10 m).

Nuestra empresa adopta el sistema de desgasificación en línea Alpur de tres rotores de tres calentadores de Novelis, Francia, que puede ventilar el cloro y el argón al mismo tiempo, y su eficiencia de eliminación de hidrógeno es de hasta 70% o más. Por debajo de 0.12ml/100gAl, la tapa y el material de tracción del anillo se pueden controlar por debajo de 0.14ml/100gAl.

El equipo de refinación de hornos es un equipo rotativo de pulverización en polvo de chorro de rotor de grafito RFGI diseñado y producido por la compañía canadiense STAS. Tiene una alta eficiencia de refinación y una evidente desgasificación y eliminación de escorias. Refinar 40-50min puede eliminar eficazmente la mayor parte del hidrógeno y el hidrógeno en la fusión de aluminio. La escoria cumple con los requisitos de los productos de alta gama para la eliminación de hidrógeno y escoria, y el contenido de hidrógeno de la salida de aluminio se controla por debajo de 0,30 ml/100g-Al.

La filtración en línea coincide con la filtración de placas y la filtración tubular importada de Mitsui Japón. Entre ellos, el filtro de placa es de filtración gruesa, y la función principal es extender la vida útil del equipo de filtro importado. La instalación de la placa de filtro de 50PPI puede filtrar las impurezas por encima de 20 m, y la eficiencia de filtración es del 100%; la filtración fina (filtración de tubos) generalmente puede garantizar más de 5 m La mayoría de las partículas de impureza se filtran, y la eficiencia de filtración es superior al 95%.

El sistema de fundición adopta el sistema de fundición Wagstaff estadounidense, que tiene una fuerte estabilidad y un alto factor de seguridad, y adopta el proceso de fundición combinada de líquido bajo LHCTM. El lubricante utilizado sólo representa el 3-5% del consumo de fundición de condensación directa tradicional, y el grafito es La cavidad se puede reemplazar, lo que extiende en gran medida la vida del cristalizador. La losa producida por el proceso del LHC tiene una deformación de cola muy leve y una pequeña capa de concha, puede obtener una superficie de alta calidad y menos cantidad de fresado, y el rendimiento puede alcanzar más del 97%.

Composición del análisis del espectrómetro OBLF-QSN750-2 alemán

Composición del análisis del espectrómetro OBLF-QSN750-2 alemán

Análisis del microscopio estéreo de bajo aumento

Análisis del microscopio estéreo de bajo aumento

Inspección de baja potencia del lingote

Inspección de baja potencia del lingote

Inspección de fallas en el ingot

Inspección de fallas en el ingot

2.Control de calidad de la superficie de losa de aluminio

La máquina de aserrado de doble cabezal francés Sermas puede cortar simultáneamente la cabeza y la cola a la velocidad máxima de 10 bloques por hora. La fresadora es el modelo más avanzado con diseño de alta precisión y alta rigidez de Japan Shingang. La fresadora y la máquina de aserrado están dispuestas en serie. Después de aserrado la losa, la cabeza y la cola se transportan directamente a la fresadora de #1 a través de la mesa de rodillos para fresado superior y lateral, y luego el dispositivo de torneado de lingotes se gira automáticamente y la fresadora #2 completa el otro lado de fresado. Mejorar en gran medida la eficiencia de aserrado y fresado.

3.Control de calidad de la bobina de placa laminada en caliente

El proyecto de laminación en caliente adopta la línea de producción de laminación en caliente de 2560 mm de Alemania SMS (1+4). La capacidad de producción de lata laminada en caliente es mayor que 760kt/a, la anchura máxima de la tira es de 2400 mm y el espesor más delgado es de 1,8 mm. Siemens tiene una configuración eléctrica avanzada, equipada con medidor de convexidad alemán IMS en línea, y realiza un control de bucle cerrado de espesor y forma de placa. El molino de tiras calientes está equipado con sistema de ajuste hidráulico, CVCplus, flexión de rodillos de trabajo y sistema de refrigeración multizona, sistema de control de temperatura, equipado con tijeras ligeras, cizallas pesadas, recortadores de bordes, bobinadoras, sistemas de transporte de residuos, sistemas de purificación de gases de combustión, etc.

Cuatro hornos de empuje verticales de calefacción de losa están diseñados por Otto Junker y fabricados por Suzhou Xinchangguang. El espesor máximo del lingote es de 620 mm. Cada horno tiene una capacidad máxima de horno de 860 toneladas, y puede contener 25 losas de 34t. Los cuatro hornos tienen funciones de calefacción y remojo, que pueden satisfacer las necesidades de calefacción y remojo de diferentes procesos de productos.

Tren de laminación rugoso

Molino de acabado

Entrada de laminación en bruto

Entrada de laminación en bruto

Probador de corona IMS de salida de molino de rodillos ásperos

Probador de corona IMS de salida de molino de rodillos ásperos

Salida del tren de laminación áspera T1

Salida del tren de laminación áspera T1

Mesa de rodillos de línea de rodadura caliente

Mesa de rodillos de línea de rodadura caliente

El rollo de trabajo CVCplus logra una cantidad de desplazamiento de ±100 mm, que puede satisfacer los requisitos de convexidad del cliente de varias aleaciones. El rango de control es 0.2-1.0%, lo que realmente se da cuenta de los requisitos de convexidad controlable. El diseño de SMS del molino de acabado tiene la velocidad de rodadura más rápida, y la exportación F4 alcanza los 600mpm (es decir, 600m/min).

El detector de calidad de superficie de exportación de laminación terminado, equipado con una inspección avanzada de la calidad de la superficie de Cognex, puede inspeccionar simultáneamente los defectos de la superficie superior e inferior de las tiras en línea, con una precisión de inspección del 98%.

El termómetro rodante final en la salida de rodadura de acabado y el termómetro de rodadura final en la salida de rodadura de acabado miden ±4oC, que puede controlar con precisión la temperatura de rodadura final del producto.

Estación de inspección de bobinas lleva a cabo una inspección de la calidad de la superficie en bobinas laminadas en caliente

Estación de inspección de bobinas lleva a cabo una inspección de la calidad de la superficie en bobinas laminadas en caliente

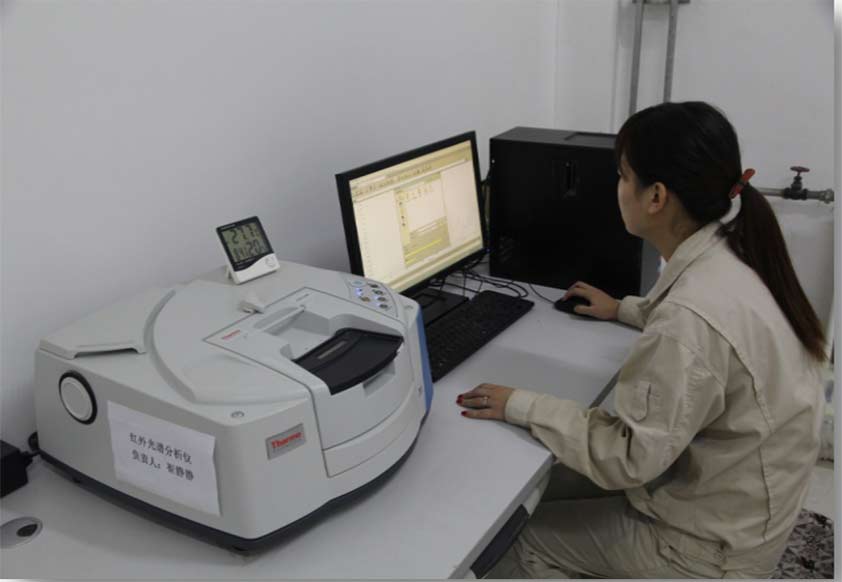

Espectrómetro infrarrojo importado para analizar el aceite

Espectrómetro infrarrojo importado para analizar el aceite

Inspección superficial anodizada de placas laminadas en caliente

Inspección superficial anodizada de placas laminadas en caliente

Análisis del tamaño de las partículas de la emulsión

Análisis del tamaño de las partículas de la emulsión

4.Control de calidad del rodillo

La máquina de rectificación alemana Hercules adopta tecnología de molienda totalmente automática, tiene capacidad de control adaptativo y está equipada con un sistema especial para la generación avanzada de formas de rodillos. Puede realizar la medición automática en línea y la inspección de rollos bajo altos requisitos y condiciones de operación continuas. El control CNC totalmente automático en la configuración de la amoladora puede detectar y reparar automáticamente la forma del rollo en línea, con una precisión de control de 0.00001mm.

5.Control de calidad del producto laminado en frío

El proyecto de laminación en frío adopta el molino de laminación en frío CVC de soporte único SMS 2500mm alemán y el tren de laminación en frío CVC de doble soporte de 2500 mm, ancho de tira máximo 2400 mm, mínimo 900 mm, tamaño de bobina: diámetro exterior de la bobina máximo 2750 mm, mínimo 1200 mm. La fuerza máxima de rodadura es de 20000kN, la velocidad máxima de rodadura: 1800m/min. Y a juego la máquina de recorte y la máquina de corte de borde alemán Danieli 2300mm, la máquina de enderezamiento alemana Engle, la amoladora alemana Herkules, la línea de envasado De hierro y acero Pohang de Corea del Sur y el almacén alemán de alta bahía Vollert.

6.Soporte tecnológico en todo el mundo

(1) Contratar un equipo técnico internacional: Aluminio sudafricano, Emulsión de Houghton Corporation, Alcan y Australian Aluminum Corporation Y el ex ingeniero jefe de Alcan, y otros grupos de expertos extranjeros proporcionan regularmente orientación técnica mensual;

(2) Contratar equipos técnicos nacionales: Alcoa, Nanshan Aluminum, Asia Aluminum High-end aluminum high-end aluminum deep processing personal técnico a nuestra empresa a cargo de procesos, tecnología, calidad y otros trabajos.